摘要:部分组织对生产和服务提供过程的确认与再确认存在分歧,特别是将特殊过程与需确认过程简单地等同对待,本文从特殊过程及需确认过程的概念出发,分析两者的区别与联系,并阐述生产和服务提供过程的确认与再确认。

关键词:过程;特殊过程;确认;再确认

1 前言

生产和服务提供过程的确认与再确认(以下简称需确认过程)既是组织生产和服务提供过程的控制要点,也是组织贯彻实施质量管理体系要求实践中的难点和重点,2016年12月30日发布,并于2017年7月1日实施生效的GB/T 19001-2016中8.5.1f)条明确规定:“若输出结果不能由后续的监视或测量加以验证,应对生产和服务提供过程实现策划能力进行确认,并定期再确认”[1]11。因工作缘故,笔者在从事二、三方质量管理体系审核过程中,发现各组织在贯彻质量管理体系要求的过程中,对需确认过程范围的识别以及确定、内容和方法及其确认与再确认还存在诸多疑惑、争议与分歧,需要引起高度重视。在此,笔者结合自身的内外部质量管理体系审核经历和质量管理工作实践经验,从确认、过程、特殊过程及需确认过程的概念出发,分析特殊过程与需确认过程的区别与联系,并阐述需确认过程的确认与再确认,希望能起到抛砖引玉的作用,并对组织的质量管理提升工作起到促进作用。

2 厘清概念,精准确认

自GB/T 19001发布实施以来,需确认过程与特殊过程的识别、确定和控制就一直成为组织贯彻实施质量管理体系要求的难点和重点,目前仍有组织对此存在诸多疑惑,同时还存在概念上的模糊认识,造成部分组织将需确认过程与特殊过程简单地混为一谈,没能正确识别出需确认过程和特殊过程的差异与区别,导致对需确认过程识别存在不准确、不到位及扩大化等现象。为了精准识别出哪些生产和服务过程需进行确认和控制,首先要厘清需确认过程和特殊过程的概念和关系,然后才能对需确认过程进行精准识别。

2.1 需确认过程

GB/T 19000-2016中3.8.13条将“确认”定义为:“通过提供客观证据对特定的预期用途或应用要求已得到满足的认定。”并注释:确认所需的客观证据可以是试验结果或其他形式的确定结果,如:变换方法进行计算或文件评审;“已确认”一词用于表明状态;确认所使用的条件可以是实际的或是模拟的[2]20。

GB/T 19001-2016中8.5.1f)条将“需确认过程”明确规定为“若输出结果不能由后续的监视或测量加以验证,应对生产和服务提供过程实现策划能力进行确认,并定期再确认。”与GB/T 19001-2008相比,GB/T 19001-2016取消了“使问题在产品使用后或服务交付后才显现时”,并将“再确认”更改为“定期再确认”[3]。

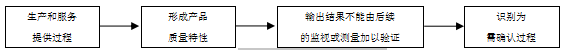

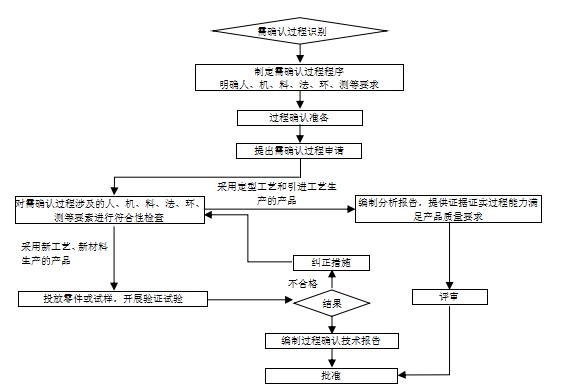

结合术语“确认”的概念与“需确认过程”的标准规定,可以清楚地得出凡是输出结果不能由后续的监视或测量加以验证的生产和服务提供过程,该过程才应识别为需确认过程。其识别方法见图1。

图1 需确认过程识别方法

2.2 特殊过程

GB/T 19000-2016中3.4.1条将“过程”定义为:“利用输入实现预期结果的相互关联或相互作用的一组活动。”

GB/T 19000-2016中3.4.1条“注5”将“特殊过程”注释为“不易或不能经济地确认其输出是否合格的过程,通常称之为‘特殊过程’”[2]12。特殊过程通常包括:化学、冶金、生物、光学、电子等过程;在机械加工中,常见的特殊过程有:铸造、锻造、焊接、表面处理、热处理以及复合材料的胶接过程。

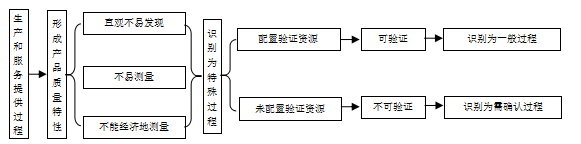

如果过程输出的某些质量特性是否合格不易或不能经济地得到验证,而这些特性又是过程输出的重要指标,这些过程通常被称为“特殊过程”,此时的过程控制就成为确保输出满足要求的关键因素,组织应对这样的过程在实施前进行确认,并给出确认方式,以证实这些过程具备实现所策划的结果的能力。但部分尽管特殊过程不能直观、不易、不能经济地测量,但理论上可验证,如配备相应验证资源的特殊过程可验证,则此类特殊过程可不纳入需确认过程。特殊过程识别方法详见图2。

图2 特殊过程识别方法

2.3 区别与联系

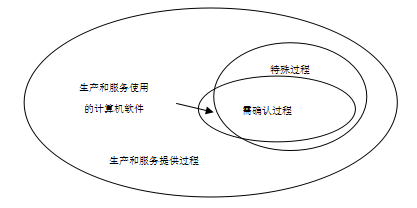

需确认过程与特殊过程存在着内在联系,又有一定的区别(见图3)。需注意的是不能将“特殊过程”中的“不易或不能经济地”误解为“需确认过程”中的“不能”,即“难”的极端现象;目前许多组织的作法是将特殊过程与需确认过程简单地等同对待,笔者认为该作法与GB/T 19001-2016有偏离,也增加了组织的管控成本,并延长了验收交付周期。组织的产品、过程、资源、要求不同,需确认过程也就不同。需确认过程不是绝对的,随着科技进步、组织资源配备的改善,原来不易、不能经济地验证的产品变得容易实现,则不再是特殊过程。需确认过程不一定是特殊过程(注:限于篇幅的限止,生产和服务使用的计算机软件确认不在本文讨论范围内)。需确认过程包含了未配置相关验证资源,无法直接验证的特殊过程;不是所有特殊过程均需确认[4]。如国内航空航天工业将导线绝缘层剥离识别为特殊过程,在某些确实不宜热脱导线的工序允许冷剥,但禁止使用国产普通剥线钳,允许使用进口标准导线和进口精密剥线钳,并做到钳口与导线规格选择的唯一性,并对使用冷剥线工具对导线绝缘层剥离过程进行确认,但当使用热控型剥线工具时,则不必进行过程确认;铸造过程不一定是特殊过程,这与产品要求有关,还与验证实现的难易程度有关,应视具体情况作具体分析,如果顾客只对铸件重量和外形有要求,因其可直接检验验证,不应作为特殊过程;如果顾客对铸件不仅有外形和重量要求,且对材料化学成分提出了验证要求,未引进昂贵的检测设备时,应识别为特殊过程,同时也是需确认过程;引进时,由于检验费用昂贵,则应为特殊过程,但不需确认;又如焊缝内部质量通过无损检测进行验证,检测难度大、费用高,是特殊过程,但不是需确认过程,但若顾客提出对焊缝的力学性能要求时,只有进行破坏试验才能验证,则应识别为需确认过程[5]。

图3 需确认过程与特殊过程区别与联系

3 明确准则,有效确认

需确认过程通常是考核该过程中涉及的人、机、料、法、环、测等相关因素的影响。确认的范围应覆盖需确认过程有关的相关产品和服务。确认的时机应在该过程正式用于产品和服务提供过程实施运行前进行,即先进行“确认”,后用于产品和服务提供过程的“实施”。组织应在策划的时间间隔或过程条件发生变更时实施再确认。通常情况下需确认过程的确认流程按图4实施:

图4 确认流程图

3.1 确认范围

需确认过程应针对产品和服务进行,对具体产品和服务的质量特性要求(产品图样、工艺规范、技术条件和顾客要求)分析识别后确定需确认过程。当产品和服务的质量特性要求在后续能监视或测量时,这样的生产和服务提供过程不需要进行确认;只有当生产和服务提供过程的输出不能由后续的监视或测量加以验证,使问题在产品和服务使用后或交付后才显现时,该过程才应识别为需确认过程,并按要求进行确认与再确认。

3.2 确认准则

预先规定需确认的具体项目、内容、拟获得的结果(质量特性)、验证方法、合格判定准则以及审查和批准的程序。

对应用定型工艺/经国产化鉴定或工艺鉴定的引进工艺生产的产品。采用对产品进行统计、分析,并提供客观证据证实过程能力满足产品和服务质量要求的方式进行确认;

对应用新工艺、新材料生产的产品。人员能力应满足生产合格产品的要求,并提供相关资格证明;设备性能应满足工艺要求并具有经过认可的客观证据;产品材料应符合图纸、产品规范的要求;监视和测量设备经检定合格并满足相关要求;工艺参数和工艺要求应明确,实际操作的工艺参数要符合工艺参数和工艺要求,并提供客观证据;工作环境应满足工艺规定的环境要求,并提供客观证据;检验和测试的客观证据应齐全。

3.3 确认识别

根据过程确认范围和确认准则,提出本组织需确认过程,组织相关评审,形成本组织需确认过程清单,并纳入过程确认规定文件。

3.4 确认规则

根据本组织需确认过程清单,重点从过程评审和批准的准则、设备认可和人员资格鉴定、材料控制、工艺参数控制、环境控制、特定的方法、监视和测量装置的认可、程序的使用及记录的要求等方面明确过程确认要求,编制过程确认规定文件。

3.5 确认实施

组织应依据确认规则对需确认过程涉及的相关人员资格、设备、材料、测量工具、工装、环境等进行自查,提出确认申请,进行确认审查和试验验证,编制确认报告,对确认提出的不符合项,分析原因、制定纠正措施,并封闭;确认应履行批准程序,适用时,应通过顾客批准,未经确认批准不得用于生产;确认批准结束后,组织应将确认相关资料进行归档保存,并编制本组织的确认批准目录,确认资料保存至下次确认合格,确认资料应齐全完整,并具有可追溯性。

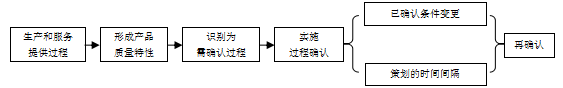

4 动态控制,保持确认

需确认过程的确认不是一劳永逸的,组织应根据产品和服务提供过程特点,并结合本组织的实际,对需确认过程实施动态控制,确保需确认过程的确认有效,当已确认批准的相关条件发生变更和组织策划的时间间隔,组织应对该需确认过程实施再确认,再确认流程见图5。

图5 再确认流程图

4.1 变更再确认

当已批准通过的需确认过程相关条件存在下列情况之一时,组织应实施再确认。

人员变更。当已确认的人员变更时,应对培训和人员资格鉴定进行认可,并完善确认技术资料。

设施变更。当已确认的设施出现重大变更时,如:新置、迁移、大修等,组织应对设备进行认可,并随设备认可证据一起纳入确认技术资料。

材料变更。当已确认的材料变更;如:原材料、工艺辅助材料新增、等级或材料牌号更改、取消等,组织应对材料进行认可,并随材料认可证据一起纳入确认技术资料。

验收变更。当已确认的接收准则出现变更,如:验收方法或验收准则变更等,组织应对验收方法进行认可,并完善确认技术资料。

工艺变更。当已确认的工艺规范出现了重大的变更,如:工艺方法、确认工艺参数变更等,组织应实施再确认,再确认程序与确认程序相同。

环境变更。当已确认的环境条件出现变更,如:生产线搬迁、生产环境改造变更等,组织应实施再确认,再确认程序与确认程序相同。

质量性能变更。当已确认工艺性能的质量等级方面严重下降,如:周期性工艺控制试验连续出现3次不合格,组织应实施再确认,再确认程序与确认程序相同。

断线停产。当已确认生产线停工时间超过策划的时间间隔,如:6个月以上;或超出顾客文件规定的时间,如:航空工业西飞规定为12个月、中国商飞规定为18个月,组织应实施再确认,再确认程序与确认程序相同。

质量问题。当已确认过程提供的产品和服务出现重大质量问题,应分析原因,如果是需确认过程条件原因导致的质量问题,组织应实施再确认,再确认程序与确认程序相同。

4.2 定期再确认

组织应根据策划的时间间隔,如:每60个月,按首次确认的流程,对已批准通过的需确认过程实施定期再确认[7],再确认程序应与首次确认程序相同,以保持需确认过程的确认与再确认动态管理,确认有效。

5 结束语

以上是笔者对需确认过程的确认与再确认的一些粗浅认识。值得强调的是需确认过程的确认与再确认并不能代替日常的监视和测量,对于那些未列入组织需确认过程的一般过程,组织的日常监视和测量将成为保证产品和服务质量的控制手段,而对于列入组织需确认过程的确认与再确认,辅之以日常的监视和测量,将成为确保组织需确认过程的产品和服务过程质量的双重保障;此外,当组织外部提供的过程、产品和服务的控制涉及需确认过程时,应在合同和协议中明确需确认过程的确认与再确认及过程控制的相关要求。

参考文献

[1]GB/T 19001-2016/ISO 9001:2015, 质量管理体系 要求[s]. 2016.

[2]GB/T 19000-2016/ISO 9000:2015, 质量管理体系 基础和术语[s]. 2016.

[3]GB/T 19001-2016/ISO 9001:2015, 质量管理体系 要求[s]. 2008.

[4]潘超美. 特殊过程与需确认的过程[J], 质量与可靠性, 2009(3).

[5]孙黎. 需确认过程、特殊过程和关键过程的识别与确认[J], 认证技术, 2013(9).

作者简介

黄海鸥(1966—),男,工程硕士,研究员级高级工程师,CCAA注册QMS审核员,研究方向:质量管理、检验技术。

2024年第七届中国汽车质量论坛暨20...

2024年第七届中国汽车质量论坛暨20...